Destylator laboratoryjny to urządzenie wykorzystywane w laboratoriach chemicznych do separacji cieczy na podstawie różnicy ich temperatur wrzenia. Proces ten polega na podgrzewaniu mieszaniny cieczy, co powoduje odparowanie składników o niższej temperaturze wrzenia, a następnie skraplaniu ich w osobnym zbiorniku. W praktyce oznacza to, że destylator umożliwia uzyskanie czystych substancji chemicznych poprzez oddzielenie ich od zanieczyszczeń lub innych składników. W laboratoriach naukowych destylatory są niezbędne do przeprowadzania eksperymentów, analizy substancji oraz produkcji różnych związków chemicznych. Warto zaznaczyć, że istnieje wiele rodzajów destylatorów, w tym destylatory prostokątne, frakcyjne oraz rotacyjne, które różnią się budową i zastosowaniem. Wybór odpowiedniego typu destylatora zależy od specyfiki pracy oraz wymagań dotyczących czystości końcowego produktu.

Jakie są rodzaje destylatorów laboratoryjnych i ich zastosowania

W laboratoriach chemicznych można spotkać różne typy destylatorów, które różnią się konstrukcją oraz przeznaczeniem. Destylatory proste są najczęściej stosowane do separacji jednorodnych mieszanin cieczy, gdzie różnica temperatur wrzenia jest znaczna. Z kolei destylatory frakcyjne są bardziej skomplikowane i umożliwiają rozdzielanie składników o zbliżonych temperaturach wrzenia, co jest szczególnie przydatne w przemyśle petrochemicznym czy farmaceutycznym. W przypadku bardziej zaawansowanych aplikacji wykorzystuje się destylatory rotacyjne, które pozwalają na prowadzenie procesów w warunkach obniżonego ciśnienia, co minimalizuje ryzyko degradacji termicznej cennych substancji. Oprócz tego istnieją także destylatory próżniowe, które działają na zasadzie obniżenia ciśnienia wewnętrznego, co pozwala na destylację substancji w niższych temperaturach.

Jakie materiały są używane do budowy destylatorów laboratoryjnych

Budowa destylatora laboratoryjnego opiera się na materiałach odpornych na działanie wysokich temperatur oraz chemikaliów. Najczęściej wykorzystywanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na szok termiczny oraz korozję chemiczną. Szkło to jest idealne do produkcji elementów takich jak kolby, chłodnice czy naczynia odbierające. W przypadku bardziej wymagających aplikacji stosuje się również stal nierdzewną, która zapewnia wytrzymałość mechaniczną oraz odporność na działanie agresywnych substancji chemicznych. Dodatkowo niektóre komponenty mogą być wykonane z teflonu lub innych tworzyw sztucznych odpornych na działanie wysokich temperatur. Ważnym aspektem przy wyborze materiałów do budowy destylatora jest również ich łatwość w utrzymaniu czystości oraz możliwość dezynfekcji po zakończeniu eksperymentu.

Jakie są kluczowe czynniki wpływające na wydajność destylacji

Wydajność procesu destylacji zależy od wielu czynników, które mogą znacząco wpłynąć na jakość uzyskiwanego produktu oraz efektywność całego procesu. Jednym z najważniejszych aspektów jest temperatura podgrzewania cieczy, która musi być dostosowana do charakterystyki poszczególnych składników mieszanki. Zbyt wysoka temperatura może prowadzić do niepożądanych reakcji chemicznych lub degradacji substancji, podczas gdy zbyt niska może skutkować niewystarczającym odparowaniem składników. Kolejnym istotnym czynnikiem jest czas trwania procesu destylacji; im dłużej trwa proces, tym większa szansa na uzyskanie czystszego produktu. Również konstrukcja samego destylatora ma znaczenie – odpowiednio zaprojektowane chłodnice czy kolumny frakcyjne mogą zwiększyć efektywność separacji składników. Nie bez znaczenia pozostaje także ciśnienie panujące w układzie; obniżenie ciśnienia może ułatwić proces separacji i zwiększyć wydajność destylacji.

Jakie są najczęstsze błędy podczas korzystania z destylatorów laboratoryjnych

Korzystanie z destylatorów laboratoryjnych wiąże się z pewnymi ryzykami i potencjalnymi błędami, które mogą wpłynąć na jakość uzyskiwanego produktu oraz bezpieczeństwo pracy w laboratorium. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury podgrzewania cieczy; zarówno zbyt wysoka, jak i zbyt niska temperatura mogą prowadzić do nieefektywnej separacji składników lub ich degradacji. Innym powszechnym problemem jest niewłaściwe podłączenie elementów układu; nieodpowiednie uszczelnienia czy źle zamocowane chłodnice mogą prowadzić do wycieków lub strat substancji chemicznych. Ponadto brak odpowiedniej wentylacji w pomieszczeniu może skutkować gromadzeniem się oparów szkodliwych dla zdrowia osób pracujących w laboratorium. Należy również pamiętać o regularnym czyszczeniu i konserwacji sprzętu; zaniedbanie tych czynności może prowadzić do kontaminacji próbki oraz obniżenia wydajności procesu.

Jakie są najważniejsze zasady bezpieczeństwa przy pracy z destylatorami laboratoryjnymi

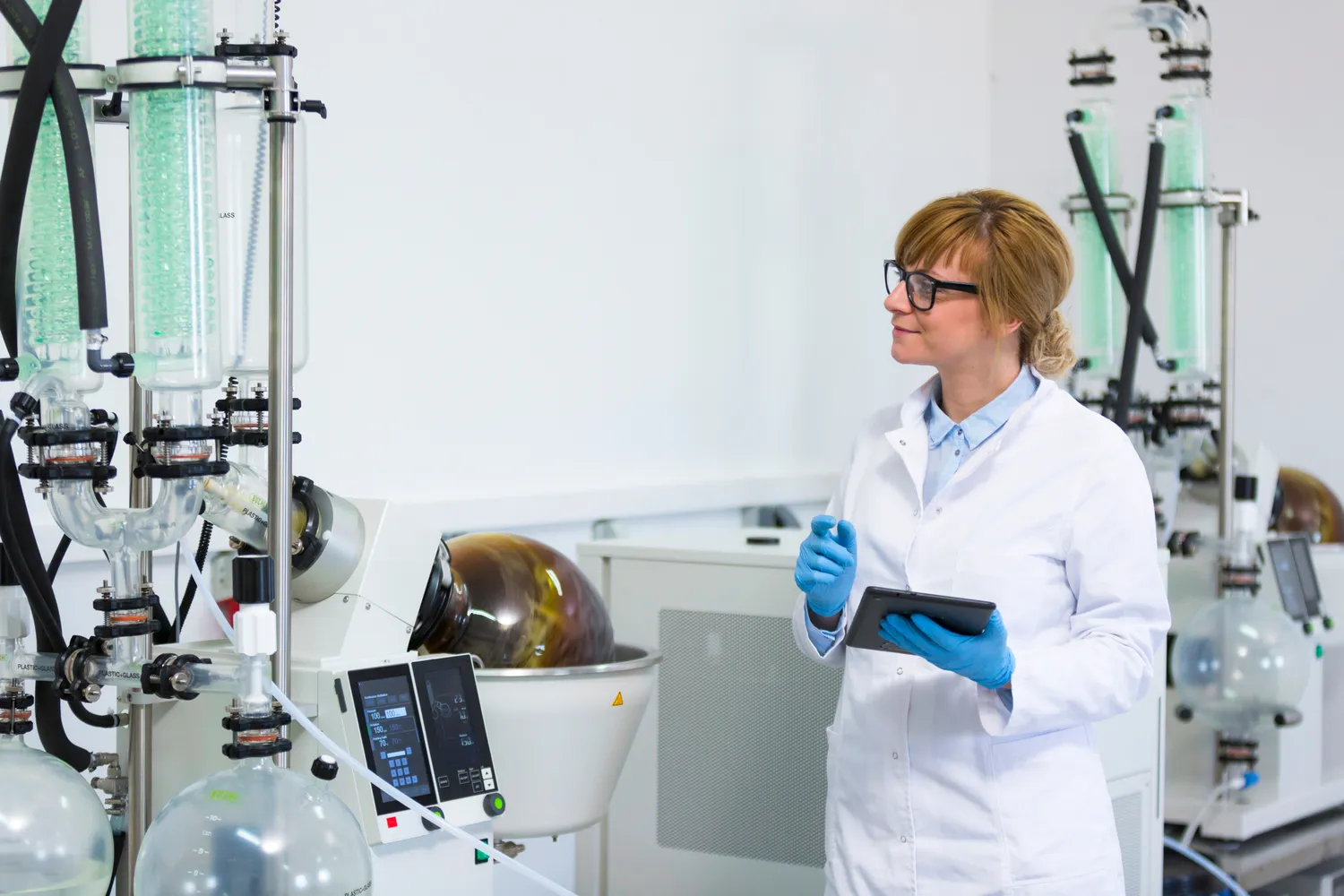

Praca z destylatorami laboratoryjnymi wiąże się z wieloma zagrożeniami, dlatego niezwykle istotne jest przestrzeganie zasad bezpieczeństwa, które mają na celu ochronę zdrowia i życia pracowników. Przede wszystkim przed przystąpieniem do pracy należy zapoznać się z kartami charakterystyki substancji chemicznych, które będą używane w procesie destylacji. Te dokumenty zawierają informacje o potencjalnych zagrożeniach oraz zalecenia dotyczące bezpiecznego obchodzenia się z danymi substancjami. Niezbędne jest także stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice, okulary ochronne oraz fartuchy laboratoryjne, które chronią przed kontaktami z chemikaliami. Warto również zadbać o odpowiednią wentylację w pomieszczeniu, aby uniknąć gromadzenia się szkodliwych oparów. Kolejnym kluczowym aspektem jest regularne sprawdzanie stanu technicznego urządzenia; wszelkie uszkodzenia czy nieszczelności powinny być natychmiast naprawiane. W przypadku awarii lub nieprzewidzianych sytuacji należy znać procedury ewakuacyjne oraz mieć dostęp do apteczki pierwszej pomocy.

Jakie są zastosowania destylatorów laboratoryjnych w różnych dziedzinach

Destylatory laboratoryjne znajdują zastosowanie w wielu dziedzinach nauki i przemysłu, co czyni je niezwykle wszechstronnym narzędziem. W chemii organicznej są one wykorzystywane do oczyszczania substancji oraz separacji składników mieszanin, co pozwala na uzyskanie czystych reagentów do dalszych badań. W przemyśle farmaceutycznym destylatory odgrywają kluczową rolę w produkcji leków, gdzie precyzyjna separacja składników jest niezbędna dla zapewnienia ich skuteczności i bezpieczeństwa. W laboratoriach analitycznych destylatory służą do przygotowywania próbek do analizy, co umożliwia dokładniejsze wyniki badań. Również w przemyśle spożywczym destylacja jest stosowana do produkcji alkoholi oraz ekstraktów smakowych, gdzie jakość końcowego produktu ma kluczowe znaczenie dla konsumentów. Ponadto destylatory znajdują zastosowanie w badaniach środowiskowych, gdzie służą do analizy zanieczyszczeń w wodzie czy powietrzu.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

W ostatnich latach nastąpił znaczny rozwój technologii związanych z destylacją, co wpłynęło na efektywność i wszechstronność destylatorów laboratoryjnych. Nowoczesne urządzenia często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów procesu, takich jak temperatura czy ciśnienie. Dzięki temu możliwe jest osiągnięcie wyższej jakości produktów oraz zwiększenie wydajności procesów destylacyjnych. Innowacyjne rozwiązania obejmują także zastosowanie materiałów kompozytowych oraz nanotechnologii, które poprawiają właściwości termiczne i chemiczne elementów destylatora. Wprowadzenie systemów monitorujących pozwala na bieżące śledzenie przebiegu procesu oraz szybką reakcję na ewentualne nieprawidłowości. Również rozwój technologii cyfrowych umożliwia integrację destylatorów z systemami zarządzania laboratoriami, co ułatwia dokumentację oraz analizę danych eksperymentalnych.

Jak dbać o konserwację i utrzymanie destylatorów laboratoryjnych

Aby zapewnić długotrwałą i efektywną pracę destylatorów laboratoryjnych, niezwykle ważne jest regularne przeprowadzanie konserwacji oraz utrzymania urządzeń w dobrym stanie technicznym. Po każdym użyciu należy dokładnie oczyścić wszystkie elementy kontaktujące się z substancjami chemicznymi; resztki reagentów mogą prowadzić do kontaminacji kolejnych prób oraz obniżenia jakości uzyskiwanych produktów. Warto zwrócić szczególną uwagę na uszczelki oraz połączenia – ich stan powinien być regularnie kontrolowany, aby uniknąć nieszczelności, które mogą prowadzić do strat materiałowych lub niebezpiecznych sytuacji. Co pewien czas warto przeprowadzić również dokładną inspekcję wszystkich komponentów urządzenia; wszelkie uszkodzenia czy zużycie elementów powinny być natychmiast naprawiane lub wymieniane na nowe. Dobrą praktyką jest także prowadzenie dokumentacji dotyczącej konserwacji oraz napraw, co pozwala na lepsze zarządzanie sprzętem i planowanie przyszłych działań serwisowych.

Jakie są koszty zakupu i eksploatacji destylatorów laboratoryjnych

Koszty związane z zakupem i eksploatacją destylatorów laboratoryjnych mogą się znacznie różnić w zależności od rodzaju urządzenia, jego specyfikacji oraz producenta. Podstawowe modele destylatorów prostych mogą kosztować od kilkuset do kilku tysięcy złotych, podczas gdy bardziej zaawansowane systemy frakcyjne czy rotacyjne mogą osiągać ceny rzędu dziesiątek tysięcy złotych. Oprócz kosztu zakupu należy również uwzględnić wydatki związane z eksploatacją sprzętu; obejmują one koszty energii elektrycznej potrzebnej do podgrzewania cieczy, a także zużycie mediów chłodzących czy innych materiałów eksploatacyjnych. Regularna konserwacja i serwisowanie urządzeń również generują dodatkowe koszty; warto więc planować budżet uwzględniający zarówno zakup sprzętu, jak i jego późniejsze utrzymanie w dobrym stanie technicznym.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnej

Przyszłość technologii destylacyjnej zapowiada się obiecująco dzięki ciągłemu rozwojowi nauki i inżynierii materiałowej. Coraz większy nacisk kładzie się na efektywność energetyczną procesów chemicznych; nowoczesne destylatory będą projektowane tak, aby minimalizować zużycie energii oraz surowców naturalnych. Ponadto rozwój technologii automatyzacji i sztucznej inteligencji może znacząco wpłynąć na sposób zarządzania procesem destylacji; inteligentne systemy monitorujące będą mogły dostosowywać parametry pracy urządzenia w czasie rzeczywistym na podstawie analizy danych eksperymentalnych. Również rosnące zainteresowanie ekologicznymi metodami produkcji sprawi, że technologie związane z odzyskiem cennych substancji chemicznych staną się coraz bardziej popularne; innowacyjne podejścia do separacji składników mogą przyczynić się do zmniejszenia odpadów przemysłowych oraz ograniczenia wpływu na środowisko naturalne.